Разделение современного процесса разработки автомобиля на фазы — дизайнерскую, конструкторскую и технологическую — принято нами скорее по соображениям удобства изложения, чем по хронологическим. При этом получается, что по окончании работы дизайн студии материал передается в конструкторское бюро, а оно, в свою очередь передает чертежи в производство. В общем, это слишком упрощенная картина того, как идет работа, хотя на российских, ранее советских предприятиях процесс создания новой техники реально приближался к этой упрощенной схеме — одна из причин того, что мы до сих пор на ВЫ с технических прогрессом.

На самом деле, главным для успешного достижения цели — создать конкурентоспособный продукт — является одновременная и системная деятельность всех специалистов, организация которой сама по себе значит больше, чем все технологические достижения вместе взятые. Один из элементов этой организации означает участие конструкторов уже на стадии дизайна и компоновки, а в ряде случаев работа начинается еще до формулирования технического задания.

Г. Диккинсон, вице президент GM по руководству инженерным отделом, объясняет: «Конструирование отдельных механизмов должно начинаться несколько раньше, чем всего автомобиля». Зная, что механизмы находятся в разработке или уже лежат на складе, плановики и исследователи рынка начинают предварительный разговор с дизайнерами и конструкторами. Цель этого обмена мнений — выяснить, в какой степени разработанные узлы и агрегаты отвечают требованиям потенциальных клиентов в отношении эксплуатационных качеств автомобиля. Для западных компаний при современном уровне технологии не так сложно создать новую оболочку для автомобиля. Куда сложнее и технологически, и с точки зрения стоимости, разработать и освоить новые механизмы. Наверняка, многие знакомы с результатами теста газеты «Авторевю» вседорожников LEXUS RX300, MB M-CLASS и нового JEEP CHEROKEE, который показал, что для JEEP как раз и не нашлось на «складе» некоторых важных мелочей, и, в частности, независимой подвески колес. И хотя в случае с «ДЖИПом» ничего страшного для компании CHRYSLER, скорее всего, не произойдет — автомобиль волей случая (или по замыслу создателей) тут же создал новую рыночную нишу, важно, чтобы все необходимое уже было под рукой до того, как это востребует рынок.

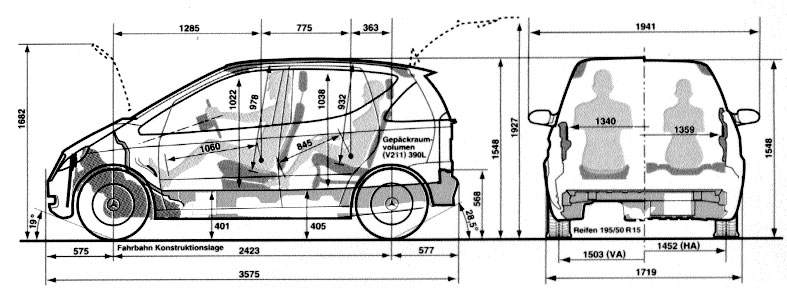

Оригинальность нравится покупателям. Но одно дело, когда автомобиль привычных очертаний оснащается новейшими системами контроля движения или «старая» платформа получает изысканный кузов работы итальянских маэстро. Совсем другое дело, когда принцип единства формы и содержания находит совершенное воплощение, как, например, в автомобиле A-CLASS компании MERCEDES-BENZ. «Забудьте все, что вы учили раньше», — сказал Бруно Сакко, шеф-дизайнер компании MB, напутствуя свою команду перед началом работ над самым малым MERCEDES в истории фирмы.

Передовая идея конструкции этого автомобиля заключается в основании кузова типа «сэндвич», образующего «фальш-пол» для пассажирского отделения. Внутри «сэндвича» расположены основные компоненты, которые у «нормальных» автомобилей находятся под днищем кузова. Как результат, эта концепция явилась ключом к компактным размерам А-класса при обеспечении, по словам разработчиков, пространства и комфорта на уровне среднеразмерных автомобилей, позволила добиться отличных показателей безопасности при столкновениях, дала свободу для творчества дизайнеров, создавших действительно выдающийся внешний вид. Кроме того, удалось получить практически ровное днище, что благоприятно сказалось на обтекаемости.

Непосредственно стадия разработки этого автомобиля продолжалась 32 месяца. В течение этого времени, как говорят рекламные проспекты фирмы: «Мы спрашивали многих о том, каким Вы представляете свой собственный автомобиль, как должен выглядеть будущий A-CLASS. Многие из Ваших идей взяты на вооружение, и нашли отражение во внешнем виде и интерьере, повлияли на характер управления».

Жесткие рамки технического задания на разработку А-класса выдвинули на первый план как раз работу конструкторов и той группы специалистов, которых называют «компоновщиками», а в некоторых фирмах еще и «пред-инженерами». Как бы то ни было, это специалисты широкого профиля, хорошо знающие все особенности создания автомобиля от конструкции двигателя до специфики дизайна кузова. Именно мастерству компоновщиков обязано тщательно выверенное взаимное расположение с наклоном 59 градусов от вертикали вновь разработанного двигателя в блоке с коробкой передач относительно пола салона, всех узлов и агрегатов автомобиля.

Проектирование принципиально нового автомобиля, каким является А-класс — явление в наше время достаточно редкое, и здесь могут возникать разные неожиданности, как, например, известные неприятности на «лосиной переставке». По всей видимости, команда разработчиков слишком однозначно восприняла слова своего шефа о том, что нужно забыть все, что они учили раньше. И тут как нельзя кстати оказалась система контроля управляемости ESP, разработанная ранее как лишний козырь MERCEDES BENZ, и сыгравшая в этом случае роль палочки-выручалочки.

Современный процесс разработки основан на необходимости уменьшения его продолжительности и стоимости при постоянном улучшении качества — урок, хорошо усвоенный из опыта конкуренции с японскими автомобилестроителями всеми фирмами, которые хотят удержаться на плаву. Сегодня рекордсменами по скорости разработки новых моделей являются именно японские компании. Среди них самый короткий срок сменяемости моделей имеет HONDA, которая каждые 36 месяцев «выбрасывает» на рынок новую модель в основных семействах, не считая промежуточные модернизации. Поддержание таких темпов при условии сокращения стоимости и повышения качества было бы невозможным без привлечения смежников с самых ранних этапов работы.

Точку зрения стороннего поставщика представляет вице-президент и главный менеджер автомобильно-кузовного отделения фирмы ROCKWELL INTERNATIONAL: «В прошлом нас рассматривали как изготовителей определенных компонентов автомобиля, и наши заказчики жестко диктовали нам то, как должен выглядеть поставляемый нами механизм и как он должен работать. А мы были всего лишь исполнителями заказов. Но с тенденцией к более эффективным, экономичным и быстро реализуемым инженерным решениям положение изменилось. Требования наших клиентов в целом становятся все более общими. И это позволяет фирме ROCKWELL разрабатывать «меню» типовых систем, которые в принципе оптимальны, и их только нужно приспосабливать к конкретным условиям применения. В результате мы можем дать потребителю надежные изделия, проверенные в различных условиях другими потребителями, к тому же дешевые и высококачественные».

Посмотрим, что сегодня происходит в автомобилестроении. Пружинные стойки, амортизаторы поставляются фирмами MONROE и KONI, такие элементы шасси, как шаровые шарниры, рычаги подвески — фирмами LEMFORDER METALLWAREN, TRW, сайлент-блоки — BOGE, шарниры равных угловых скоростей — фирмами LOBRO, SKF. Коробки передач, рулевые механизмы, не говоря уже о светотехнике — все это делают смежники. Может создаться такое впечатление, что фирмам-автомобилестроителям остается только собрать все эти детали в одно целое — и автомобиль готов. Отчасти, так оно и происходит, но прежде, требует от конструкторов кропотливой работы по формированию технических требований к покупным изделиям. Выявление круга поставщиков и организация взаимодействия с ними являются еще одними задачами, решаемыми на этапе конструкторской разработки автомобиля.

Перекладывание процесса разработки и производства многих автомобильных компонентов на плечи сторонних изготовителей позволяет автомобильным фирмам сконцентрироваться на ключевых элементах конструкции, дающих реальные преимущества в конкурентной борьбе. Но, тем не менее, существует тенденция к обезличиванию конечного продукта, каким является автомобиль, а это не приветствуется покупателями. Как продавцы выходят из ситуации — тема отдельного разговора.

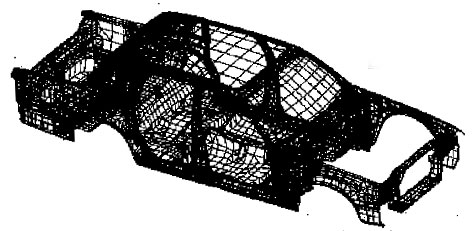

А пока менеджеры изучают требования клиентуры, спрос на автомобили данного типа, сроки выхода на рынок, устанавливают — кто и что будет поставлять, каковы его производственные возможности и условия транспортировки поставляемых изделий, дискуссии инженеров, дизайнеров, менеджеров и вносимые предложения предопределяют постоянные изменения проекта. Проводятся аэродинамические испытания полноразмерного скульптурного макета, показывающие пути корректировки формы с целью дальнейшего улучшения обтекаемости. Идет интенсивный процесс компьютерного проектирования и моделирования поведения автомобиля в различных условиях. Современные системы позволяют проводить самые сложные виртуальные тесты вплоть до испытаний на столкновение и оценки поведения автомобиля в критических дорожных ситуациях.

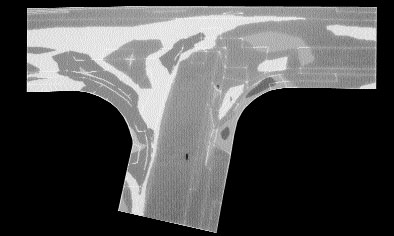

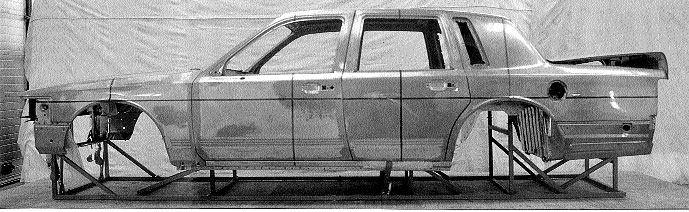

Но наступает момент, когда совершенствование проекта должно прекратиться. Скульптурный макет автомобиля «замораживается». Это — важный рубеж. Прекращается поток изменений. Этому моменту во многих компаниях придается характер церемонии, поскольку он знаменует переход от интенсивного дизайна к интенсивному конструированию. Далее уже никто ничего не изобретает, не вносят изменений в общую конструкцию, за исключением тех случаев, когда изменения предусмотрены программой. Теперь задача — определить каждую гайку, каждый болт автомобиля, создать комплект чертежей, учитывающих все требования технологии. Если до этого момента стеклоподъемники, кронштейны, элементы шасси и т. д. разрабатывались в принципе, то теперь — с математической точностью. Автомобиль, внешность которого уже определена, прорабатывается конструкторами-кузовщиками, которые на основе сложнейших компьютерных расчетов уточняют расположение усилителей и других структурных элементов кузова, производят полное математическое описание деталей кузова. Строится экспериментальный образец автомобиля, на котором можно проверить предварительные результаты разработки. Если возникает какая-то проблема, требующая внесения изменений в конструкцию, то детали переделываются еще и еще, пока они не будут полностью удовлетворять требованиям.

Опытные кузовные панели изготавливаются на штампах из недорогого легкого сплава или на так называемых «пластобетонных» штампах, выдерживающих несколько тысяч прессований. Эти панели испытываются на соответствие допустимым напряжениям. При положительных результатах испытаний приступают к изготовлении опытной партии автомобилей. В них некоторые детали еще не соответствуют серийным, но в целом образцы показывают, насколько удался замысел проектировщиков. Образцы стоят около $300000 каждый и должны пройти разнообразные испытания.

Конструкторы оценивают прототип так же придирчиво, как и клиент, покупающий автомобиль. Проводятся многочисленные лабораторные испытания: столкновения с препятствиями для проверки компьютерных расчетов по безопасности, акустические испытания для нахождения источников шума и вибраций, испытания отдельных систем и узлов. Но особую важность представляют дорожные испытания, которые позволяют наиболее полно выявить весь перечень недостатков. Суммарная протяженность дорожных испытаний может достигать сотен тысяч километров по дорогам с различным покрытием и в разных климатических зонах. Испытания не прекращаются и после запуска автомобиля в производство и служат постоянным источником для совершенствования конструкции.

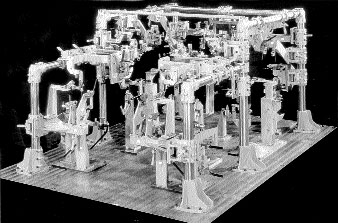

Конструирование и испытания уступают место подготовке производства. В центре внимания — процесс сборки автомобиля. Вносятся последние изменения в его конструкцию. После окончательного утверждения образца начинается серийное производство. О нем будет рассказано в третьей статье серии «Рождение автомобиля» в следующем номере журнала «Турбо».

При подготовке статьи использованы материалы журналов «Автомобильная промышленность США», CAR-АВТОМОБИЛЬ, «АВТОМОБИЛЬ», проспекты фирм IAD, DAIMLER-BENZ, GOETZE.