Как поднять мощность и крутящий момент двигателя, не меняя его основной размерности и литража? Известно: повысить степень сжатия, настроить впуск и выпуск, изменить фазы газораспределения. Добиться повышения оборотов; правда, крутящий момент от частоты вращения вала нисколько не выиграет.

Однако уже более 80 лет известен радикальный способ: наддув. Воздух поступает в цилиндры двигателя не под атмосферным давлением, а под избыточным – от компрессора. Выше давление наддува – больше воздуха и горючего (в правильной стехиометрической пропорции!) – прибавка в мощности и тяге. Причем прибавка не на 20-30%, а если угодно, – в разы! Возьмите ВАЗовский 1,5-литровый 16-клапанник: при 3600 мин-1 он выдает 130 Нм крутящего момента. Виртуозной доработкой – без наддува – его момент доводится (для гоночного шасси) до 170-180 Нм, а максимальная мощность – до 160-170 л.с. при 7000 мин-1.

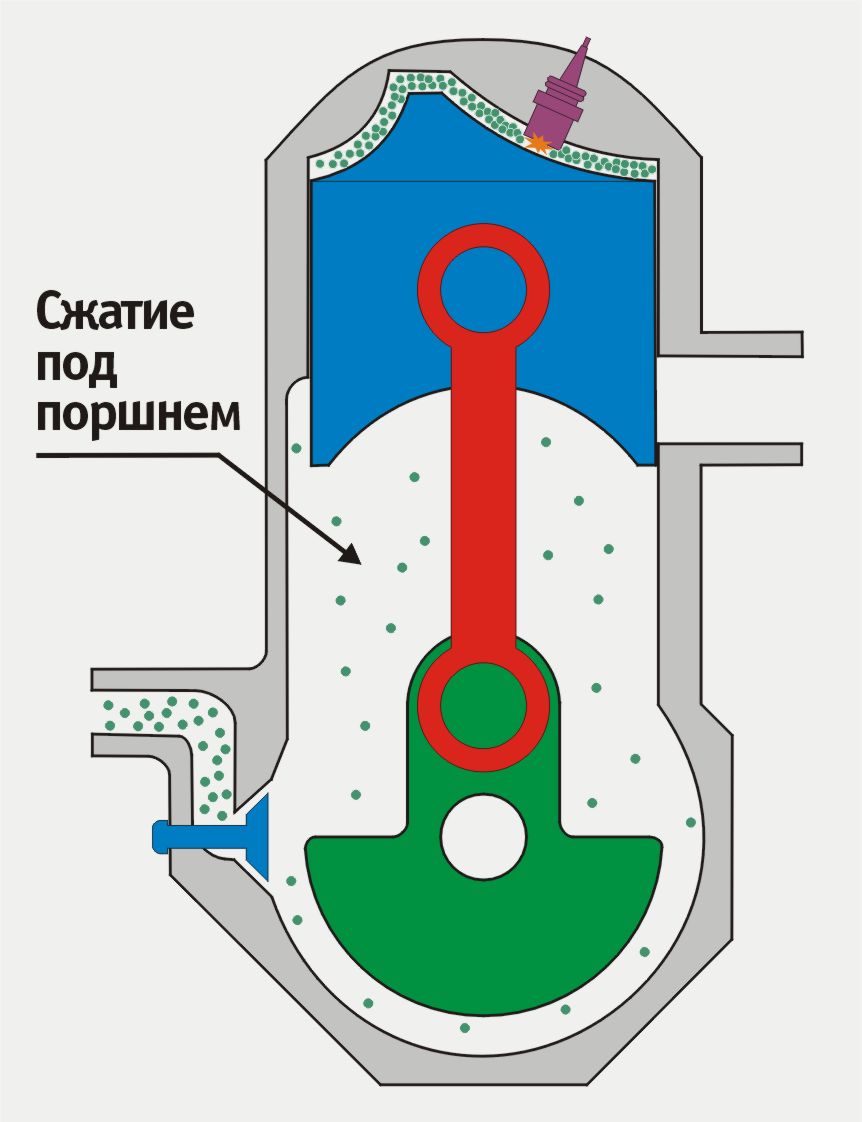

А скажем, с турбокомпрессором и 375-400 Нм не предел: при давлении наддува (избыточном) около 2 бар мощность того же ВАЗ 2112 поднимается до 360 л.с. при 7750 мин-1. То есть, на 285% против конвейерного исполнения; боюсь, трансмиссия не выдержит… Да и сам мотор придется, конечно, основательно реконструировать. Помимо доработки головки цилиндров (полировка впускных и выпускных каналов, изменение фаз газораспределения, установка облегченных клапанов с мощными пружинами) потребуются совершенно другие поршни (вместе с набором колец) – в расчете на колоссальную тепловую нагрузку под наддувом. Модернизация системы смазки – с разбрызгиванием масла на днища поршней снизу (для снижения их температуры), усиление системы охлаждения (надежный отвод огромного количества тепла). Ведь каждую секунду и минуту форсированный двигатель сжигает почти в 4 раза больше бензина, чем серийный, поэтому и тепловой поток соответственный.

Специальные шатуны (и поршневые пальцы) – легкие и прочные. Да и коленчатый вал под чрезвычайно высокое давление рабочих газов и мощные инерционные нагрузки лучше изготовить заново. Степень сжатия придется понизить где-то до 7,0 – иначе неизбежна детонация из-за сильнейшей компрессии в цилиндрах. Дорогое удовольствие – и недолговечное, но если отказаться от экстремальных показателей и ограничиться 185 л.с. (давление наддува – около 0,8 бара) при 6500 мин-1, то почему бы и нет? Вполне «цивильная» тюнинг-десятка, которая в «светофорных» гонках произведет ошеломительное впечатление.

Остается выбрать способ наддува, а вариантов здесь немало. Компрессор приводится либо от вала двигателя – либо энергией отработанных газов. Недавно появились еще и нагнетатели с электроприводом, но они пока остаются экзотикой. Так что приводной – или турбо? Вот в чем вопрос.

От вала двигателя

Исторически первыми появились именно приводные нагнетатели. И кстати, не только для повышения мощности; 2-тактные моторы (и с искровым зажиганием, и дизели) вообще не способны работать без продувочного нагнетателя – в том или ином виде. У простеньких мотоциклетных «двухтактов» роль встроенного продувочного нагнетателя играет пространство под поршнем, двигатели посложнее оснащают отдельными приводными компрессорами.

И для 2-тактных, и для 4-тактных моторов применяли и применяют приводные нагнетатели двух основных типов: так называемые «объемные» – и центробежные. Центробежные компрессоры удивительно просты и производительны: ротор крутится хоть на 80 тыс. оборотов, и компактный агрегат подает столько воздуха, сколько нужно. Никакого возвратно-поступательного движения и износа, трение только в паре подшипников (если угодно, качения). У центробежного нагнетателя высокий адиабатический к.п.д. в автомобильных конструкциях – от 77%. То есть, 77% расходуемой на привод компрессора мощности идет на сжатие воздуха и только 23% – на его нагрев. Лучше и пожелать трудно, кабы не одно «но».

Подача центробежного нагнетателя нарастает по квадрату частоты вращения; то есть, «на низах» такой компрессор мало что прибавляет крутящему моменту. Зато на высоких оборотах подача и давление резко повышаются: выраженный «подхват», столь любимый иными российскими автообозревателями. «Подхват» или нет, а кривая крутящего момента у мотора с центробежным нагнетателем крайне невыгодная: узкий рабочий диапазон, слабая «приемистость». Такой наддув дает высокую максимальную скорость и поэтому пригоден, разве что, для рекордных заездов и трековых гонок. И теперь центробежные компрессоры применяют исключительно редко; правда, появились конструкции с бесступенчатым вариатором в приводе, что позволяет увеличить частоту вращения ротора «на низах» – без чрезмерной его раскрутки «на верхах». Кривая крутящего момента выравнивается, улучшается «приемистость» двигателя. Жаль только, преимущества простоты и отсутствия износа, характерные для центробежного компрессора, улетучиваются.

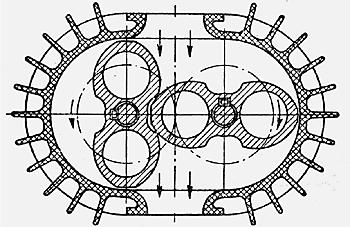

А тогда уже есть смысл обратиться к объемным нагнетателям – пластинчатым и роторным. Пластинчатые (шиберные) компрессоры прекрасно ведут себя при умеренной частоте вращения; скорее, они не любят высокие обороты. Даже у наиболее совершенных конструкций – вроде Zoller – велики потери мощности и износ из-за трения пластин, скользящих в пазах, и направляющих башмаков по эксцентрику (центробежная сила). Такие нагнетатели сейчас практически не применяют; гораздо шире практикуются роторные компрессоры типа Roots. Роторы синхронизируются шестеренной парой, и лопасти не соприкасаются; между ними и статором всегда остаются небольшие зазоры. Трения и износа нет, зато через зазоры идет утечка нагнетаемого воздуха, особенно заметная при малой частоте вращения. Поэтому компрессоры Roots по-настоящему включаются на средних оборотах – и выше. Обычно такие нагнетатели приводятся ускоряющей передачей, так чтобы рабочие обороты держались в диапазоне 5 – 20 тыс.; тогда двигатель показывает неплохую «приемистость». Адиабатический к.п.д. нагнетателя Roots значительно ниже, чем у центробежного, – лишь 50%, поэтому и мощности у двигателя он отбирает больше. Для равномерности подачи и уменьшения шума роторы теперь делают спиральными (исполнение Eaton) и нередко 3-лопастными; их к.п.д. повышен до 60%.

В винтовых нагнетателях воздух продвигается не поперек, а вдоль осей вращения валов – и подвергается внутреннему сжатию. (Нагнетатель Roots представляет собой не что иное, как шестеренный насос, приспособленный для подачи газа (а не жидкости). Такие насосы работают по принципу вытеснения – без предварительного внутреннего сжатия (объем полостей не меняется), что не так выигрышно с термодинамической точки зрения. Поэтому адиабатический к.п.д. компрессора Roots ниже, чем, скажем, у центробежного, – при прочих равных) Такие компрессоры бесшумны, компактны и эффективны – особенно по шведскому патенту Lysholm, адиабатический к.п.д. которых достигает 85%! Кроме того, винтовой компрессор способен давать давление наддува намного выше, чем Roots/Eaton; если нужно, то и 4-6 бар. Во II половине 90-х нагнетателем Lysholm оснащали маздовскую V-образную 2,3-литровую «шестерку» Miller Cycle, предназначенную для люкс-модели Eunos 800/Millenia/Xedos 9.

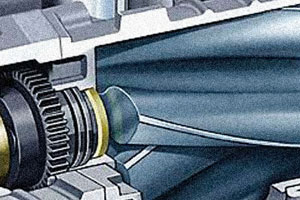

По принципу действия винтовой нагнетатель напоминает конструкцию «волнового» двигателя внутреннего сгорания И.Седунова (см. «Российский волновой», «Турбо», 2003, №12); или наоборот. В статоре согласованно вращаются 2 шнека; на одном из них – винтовые выступы, на другом – такие же желобки (число выступающих и вогнутых «заходов» не совпадает, поэтому и вращаются валы с неодинаковой частотой). Выступающие витки аккуратно попадают в вогнутые, пятно контакта «бежит» вдоль желобка; таким образом, шнеки сжимают воздух и проталкивают его от одного торца к другому – на выпуск. Компрессор работает с микронными зазорами; для уменьшения трения выступающие витки покрывают тефлоном. Технология изготовления и сборки нагнетателей Lysholm сложна и прецизионна, они весьма недешевы и ремонту подлежат только в заводских условиях.

В наши дни такими компрессорами оснащают высокомощные моторы Меrcedes в исполнении AMG. Так, V-образная 3,2-литровая «шестерка» с нагнетателем Lysholm-IHI при давлении наддува сверх 1 бара развивает 354 л.с. при 6100 мин-1 и выдает до 450 Нм крутящего момента при 4400 мин-1. Шнеки (один из них, поскольку число «заходов» неодинаково, – скажем, 3 и 5) вращаются в 3,3 раза быстрее, чем вал двигателя, – за 20 тыс. мин-1, причем компрессор отбирает у двигателя около 60 л.с. То есть, добрые 14,5% от 414 л.с. «брутто»-мощности (на коленчатом валу); согласитесь, немало. Вот почему конструкторы издавна стремились использовать для наддува энергию отработанных газов – и не расходовать полезную мощность мотора.

Но прежде чем обратиться к турбо- и «волновым» нагнетателям, вспомним еще неординарные компрессоры с G-образными рабочими элементами. Они появились лет 20 назад и получили название G-lader. В сдвоенной «улитке» статора покачивается (но не вращается!) шайба, приводимая от эксцентрикового вала; при ее качаниях 2 выгнутые по спирали рабочие пластины последовательно вытесняют воздух от впуска по центру к выпуску на периферии. Довольно простое и недорогое устройство; G-lader применяли на бензиновых моторах некоторых моделей Volkswagen. А когда немецкий автомобилестроитель отказался от приводных нагнетателей, спиральный компрессор остался не у дел.